ご利用をご希望の方は、APIご利用についてをご確認ください。

商品を販売するビジネスでは、常に取引先や顧客のリクエストに応えられるよう、商品の在庫をそろえておく必要があります。

しかし、在庫はあればあるほど良いというわけではなく、過剰な在庫は保管コストの増加や商品の劣化、キャッシュフローの悪化などのリスクにつながる可能性があります。

この記事では、在庫を保有してビジネスを展開する企業にとって、最適な在庫量「適正在庫」について、基本的な意味や算出方法、適正在庫を維持するために役立つ方法を解説します。

在庫管理にお悩みの方や、適正在庫の管理方法の見直しを検討されている方はぜひ最後までご覧ください。

卸売、商社、メーカー向け

クラウド販売管理 DEXTRE(デクスター)

国内取引、輸出取引を取引先ごとの価格、条件でオンライン受注。在庫、納品、請求、入金までひとつながりに管理できます。

貿易書類の発行もかんたん、多言語多通貨対応です。

主な機能 一覧 導入事例

INDEX

適正在庫とは?

適正在庫とは、欠品リスクを抑えて、最大利益を見込むために設定された最適な在庫量のことです。

適正在庫を維持することによって、注文に応じた出荷ができない機会損失や、余剰在庫を長期間保管することで生じる不良在庫の発生を防止できるだけでなく、倉庫内のスペースや作業の最適化による在庫管理コストの削減効果も見込むことができます。

適正在庫と最大利益の考え方

適正在庫を考える上で、ポイントとなるのは「最大利益」をどこに設定するかです。

利益の最大化を目指すには、在庫量だけでなく、過去の売上分析データや需要の変動予測、在庫管理コストなどを総合的に分析し、設定する必要があります。

適正在庫の算出方法を後にご紹介しますが、前提として「適正在庫の量は常に移り変わる」という点はおさえておきましょう。

適正在庫の維持には、市場動向や過去のデータをもとに数パターンの予測を立てたり、回転期間ごとに異なる適正在庫を割り当てるといった施策が求められます。

適正在庫と安全在庫の違い

適正在庫と合わせてよく使われる用語に「安全在庫」があります。

安全在庫とは、欠品を出さないため、最低限保持しておくべき在庫量です。適正在庫における「欠品リスクを抑えられる最下限の在庫量」が安全在庫にあたります。

適正在庫は、下限だけでなく利益を最大化できる上限値も算出する必要があります。

安全在庫は下記の公式によって求められます。

安全在庫 = 安全係数 × 出庫数の標準偏差 × √(発注リードタイム+発注間隔)

- 安全係数 : 欠品の許容率によって設定される。最もよく使われる安全係数は「1.65(欠品許容率=5%)」。欠品許容率を下げるほど、安全係数は増える。

- 出庫数の標準偏差 : 平均出庫数と実際の出庫数との間にどれだけデータのバラつきがあるかを表す統計的指標。

- 発注リードタイム : 発注してから納品されるまでの期間。

- 発注間隔 : 発注してから次の発注までの期間。

安全在庫もまた、顧客の状況や需要の変動を受けて常に変化するため、適正在庫と同じく逐一管理する必要があります。

適正在庫を求める3つの計算方法

よく使われる適正在庫の計算方法は次の3つです。

- 安全在庫+サイクル在庫

- 安全在庫+需要予測

- 在庫回転率、在庫回転期間から求める方法

順番に詳しく見ていきましょう。

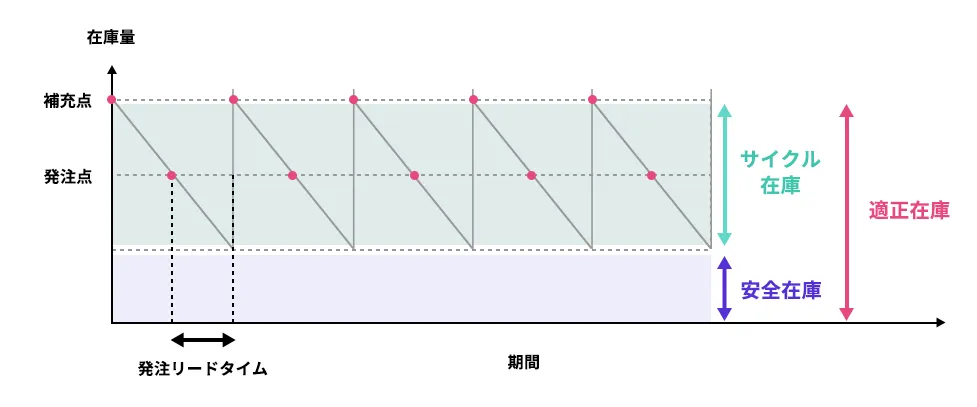

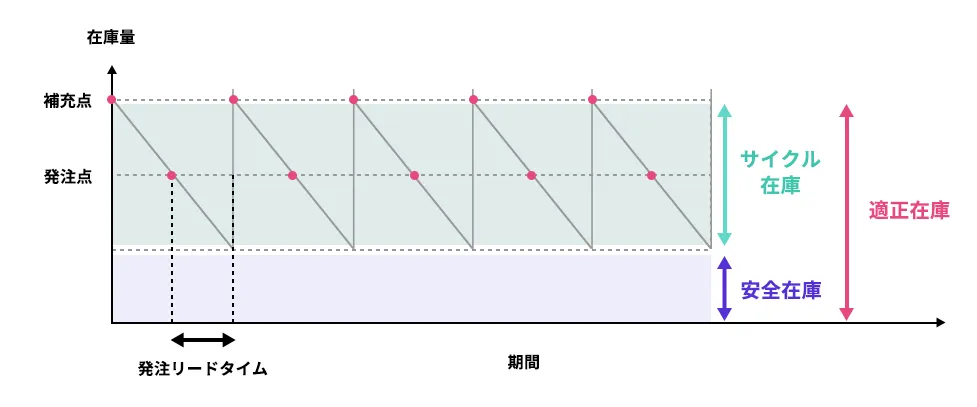

①安全在庫+サイクル在庫

最もオーソドックスな適正在庫の計算方法が「安全在庫」に「サイクル在庫」を加える求め方です。

適正在庫 = 安全在庫 + サイクル在庫

サイクル在庫とは、発注リードタイム中の欠品を防止するために設定される在庫数のことです。

多くの場合、次の発注までに消費されるであろう在庫量の半分が「サイクル在庫」として割り当てられます。単純に、発注した数の半分をサイクル在庫の設定もあります。

例えば、1日200個の需要が予測される商品で、次の発注までの期間が10日ならば、サイクル在庫は1,000個になります(200×10÷2=1,000)。

②安全在庫+需要予測

安全在庫に一定期間の需要予測を加える適正在庫の計算方法です。

適正在庫 = 安全在庫 + 需要予測

シンプルな方法ですが、ある程度需要がパターン化している商品であればこの方法が有効です。

ただし、運用には過去の正確な出荷データが欠かせない点には注意です。安易に需要予測を立ててしまうと、実際の売れ行きと合わず、過剰在庫が発生しやすくなってしまいます。

③在庫回転率、在庫回転期間から求める

在庫回転率と在庫回転期間は、保有している在庫が適正在庫を維持しているかどうかを経営の視点から判断する指標として用いられます。

在庫回転率とは?

在庫回転率とは、期間中に在庫が何度入れ替わったかを表すための数値です。下記の計算式で求めるのが一般的です。

在庫回転率 = 一定期間中の売上高 ÷ 平均在庫金額

例えば年間1,000万円の売上があり、なおかつ平均在庫金額が100万円なら在庫回転率は10。つまり、10回在庫が入れ替わったことになります。

在庫回転率が高ければ高いほど、在庫が効率的に運用されていることになり、すなわち、適正在庫が保てているということになります。業種や商品、ビジネスモデルによって最適な在庫回転率は異なります。

例えば、在庫回転率の業界別の平均は製造業で11.1、卸売業で19.9、小売業で11.4となっています。

| 業種 | 平均在庫回転率 |

|---|---|

| 製造業 | 11.1 |

| 卸売業 | 19.9 |

| 小売業 | 11.4 |

在庫回転期間とは?

在庫回転期間とは在庫が何日で入れ替わったかを表す数値です。

在庫回転期間 = 日数 ÷ 在庫回転率

によって求めることができます。

つまり、年間(365日)の在庫回転率が10の商品なら、在庫回転期間は「約37日」ということになります。

在庫回転期間が短ければ短いほど、資金繰りがうまくいっているということであり、適正在庫が維持できていることでもあります。

適正在庫を維持するには?

適正在庫は、数値を算出して指標をチェックしているだけではその目的を十分に果たしているとはいえません。

適正在庫を維持するためには、次のような3つのポイントに着目して在庫管理のワークフローを改善する必要があります。

適正在庫に対する考え方を社内で共有する

まずは、適正在庫に対する認識を社内で統一することから始めましょう。

部署ごとに職分が違うため、それぞれ「望ましい在庫数」が異なっていることは珍しくありません。

例えば、「営業部門は販売機会の損失を避けるため在庫数を多めに希望する一方で、仕入れ部門は在庫コストを考慮して調達量を必要最低限に留めたい」といった認識の違いがあげられます。

適正在庫の設定は、こういった意見を集約した上で、あくまでも経営視点に立って進める必要があります。

適正在庫の設定には、部署ごとの考え方や管理方法を共有し、会社全体で在庫に対する認識を合わせることができれば理想的です。

また、リアルタイムな在庫状況を部署間で共有するため在庫管理システムや倉庫管理システムなどのITツールを導入するのも良いでしょう。

リードタイムを短縮する

材料や商品の調達、生産に時間がかかりすぎるワークフローでは、顧客の需要に備えて常に在庫を多めに用意しなければならず、余剰在庫が発生しやすくなります。

適正在庫の維持や最適化に向けて比較的取り組みやすい施策が自社で管理する製造リードタイムの短縮です。

製造の現場でよくある生産工程のムダな業務プロセスには、次のようなものが挙げられます。

- 小ロット生産での煩雑な生産工程(頻繁な取り換え・セットアップ、部品や原材料の在庫管理の複雑化、オーダーごとに部門間で調整が必要など)

- 非効率的な工場内のレイアウトによる運搬時間、待機時間の発生

- 古い機器を使い続けることによる作業効率の低下

こういった業務プロセスを見直すことによって、製造リードタイムを短縮し、適正在庫を維持しやすい環境を整えることができます。

物流や調達は他社の事情も絡むため改善が難しいですが、リードタイムがのびる原因が主に自社にあるなら、以下のような方法により改善が期待できます。

| 受発注システムの導入 | 在庫の自動発注で発注漏れを防止、取引先との連携強化 |

| 在庫管理システム、倉庫管理システムの導入 | 倉庫内の可視化されロケーション管理やピッキングなど、倉庫内業務の効率化 |

| ハンディターミナルの導入 | 商品コードの一括読み取り、自動入力・送信が可能に |

定量発注、定期発注の自動化

定量発注、定期発注をITツールを使ってシステム化することで、自動化やアラートの設定で適正在庫を維持しやすく、手入力や確認作業を効率化できます。

定量発注とは、あらかじめ発注点(このラインを下回れば発注を行う在庫数量)を設定して、適正在庫を維持する方法です。

定量発注は常に一定の数量が発注されるため、頻繁な需要予測の必要がない、比較的安定した需要のある商品に向いた発注方法と言えます。

一方、定期発注は、あらかじめ時期を設定し(毎月1日など)、定期的に発注を行う方法です。

定期発注では、在庫状況や需要予測に基づいて発注量が変化することが一般的です。消耗品や日用品など需要予測をしっかり立てた販売戦略が求められる商品の発注方法として用いられます。

定量発注、定期発注を自動化・効率化するITツールに「在庫管理システム」や「受発注管理システム」、「販売管理システム」などがあります。

また、発注に伴う需要の分析にはBI(ビジネス・インテリジェンス)ツールや、在庫管理システムなどに搭載されている売上分析機能が役立ってくれるでしょう。

まとめ

適正在庫は市場の状況や需要の流行を受け、常に変化します。

完全に無駄のない適正在庫をキープするのは困難でが、目安や基準を設けることで欠品や過剰在庫、不良在庫のリスクは大幅に減少します。

もちろん、適正在庫はただ設定すれば良いというものでもなく、維持するための管理が重要です。

適正在庫の維持をはじめ、在庫管理業務全般の効率化にはクラウド型の在庫管理システムや販売管理システムなどITツールの導入もおすすめです。

在庫管理をクラウド化するならDEXTRE

クラウド販売管理 DEXTRE(デクスター)は国内外の卸取引に特化した、クラウド型の販売管理システムです。

受注から在庫、納品、請求、入金までオンラインで一元管理でき、卸売業務を自動化、効率化するさまざまな機能を搭載しています。

在庫管理機能は卸売の業務内容や商習慣を反映しており、入出庫管理はもちろん、顧客ごとに在庫を割り当て、自社の商流やロケーションの移動ルールに沿った細かな在庫管理ができます。

また、受注生産やバックオーダー、「貸出・返却」など委託販売(消化仕入れ)にも対応できる機能も充実しています。

他社システムやサービスとはネクストエンジン、ShopifyをはじめAPI、CSVでの在庫連携、システム連携が可能です。

デジタル化の競争を生き抜くためには、在庫管理を始めあらゆる業務プロセスのDXが鍵となります。

顧客満足度の向上や利益の最大化に貢献できるDXを、DEXTREは販売管理のクラウド化、一元管理でサポートします。

ほかにも、DEXTREには、

- 受注データを起点に在庫、納品、請求、入金まで一元管理

- 日中英3言語23通貨で取引、画面操作

- クローズドBtoB ECから24時間365日世界中からWEB受注

- 取引先ごとの価格、掛け率、貿易条件など複数条件で取引

- 輸出に必要な貿易書類をかんたん作成

など、商社、卸売、メーカーの企業様に向けて国内外のBtoBに特化した販売管理の機能が充実しています。

ご利用をご希望の方は、APIご利用についてをご確認ください。

クラウド販売管理 DEXTRE(デクスター)はIT導入補助金2025 「インボイス枠(インボイス対応類型)」の対象ツールです。

導入費、利用料が最大2年分80%OFF!初期設定代行やデータ登録などサポートサービスにもご活用いただけます。

くわしくはこちらへ

卸取引の受発注から

入金までクラウドで一つに

30日間すべての機能をお試しください

無料で試してみる